-

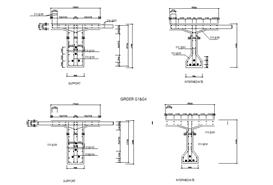

Cầu bản mố nhẹ

-

Bao gồm cả chỉ dẫn kỹ thuật + BOQ mẫu

-

Autocad file

-

Áp dụng cho Hà Nội

-

Hữu ích tham khảo thiết kế

-

Kiến trúc, cấp thoát nước, PCCC

-

Full: Kiến trúc, kết cấu, điện, nước, thuyết minh, chỉ dẫn kỹ thuật

-

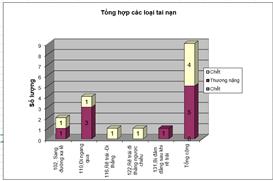

RẤT NHIỀU CÁC BÀI VIẾT CỦA THẠC SỸ, TIẾN SĨ RẤT HAY NÓI VỀ VẤN ĐỀ THÍ NGHIỆM VÀ KIỂM ĐỊNH TRONG XÂY DỰNG...VÀ CÁC BIỆN PHÁP ĐẢM BẢO AN TOÀN LAO ĐỘNG, CHẤT LƯỢNG CÁC CÔNG TRÌNH NGẦM. HỮU ÍCH CHO ANH EM LÀM THI CÔNG, KIỂM ĐỊNH CÔNG TRÌNH

-

BỂ PHỐT: 2.45*2.45*1.3

-

FULL KÍCH CỠ UPDATE LIÊN TỤC...

-

Có tác động lớn đối với Ban QLDA khu vực cấp tỉnh, giúp: • Mở rộng phạm vi áp dụng đấu thầu; • Tăng tính linh hoạt trong chỉ định thầu; • Nâng cao trách nhiệm qua minh bạch hệ thống e-GP; • Giải quyết dứt điểm vướng mắc chuyển tiếp luật cũ - mới; • Yêu cầu cao hơn về năng lực CNTT, quản trị hợp đồng và giám sát quá trình.

-

Sử dụng cừ Larsen IV

-

Biện pháp thi công cọc đóng cọc thử 40x40 mố trụ cầu bằng sàn đạo

-

Bao gồm cả thuyết minh biện pháp thi công

-

Song ngữ Việt - Anh

-

DỰ ÁN CẦN CÓ QUY TRÌNH ĐỂ ĐẠT ĐƯỢC TIẾN ĐỘ ĐẶT RA TỐT NHẤT

-

Thông tư số 04/2019/TT-BXD ngày 16/08/2019 sửa đổi, bổ sung một số nội dung của Thông tư số 26/2016/TT-BXD ngày 26/10/2016 của Bộ trưởng Bộ Xây dựng quy định chi tiết một số nội dung về quản lý chất lượng và bảo trì công trình xây dựng

-

THÔNG TƯ 04/2019 NGÀY 16/8/2018 SỬA ĐỔI BỔ SUNG THÔNG TƯ 26/2016 QUY ĐỊNH MỘT SỐ NỘI DUNG VỀ QLCL VÀ BẢO TRÌ CÔNG TRÌNH XÂY DỰNG HIỆU LỰC NGÀY 1-10-2019

-

CHẤT LƯỢNG LÀ VẤN ĐỀ ĐƯƠNG NHIÊN SAU TIẾN ĐỘ

-

DỰ ÁN NÀO CŨNG CẦN 1 QUY TRÌNH, HƯỚNG DẪN CỤ THỂ...RẤT HỮU ÍCH CHO CÁC BẠN LÀ CHỦ ĐẦU TƯ, TƯ VẤN GIÁM SÁT, NHÀ THẦU...ĐỂ HIỂU RÕ VAI TRÒ CỦA MÌNH TRONG DỰ ÁN CÁC BẠN NHÉ?

-

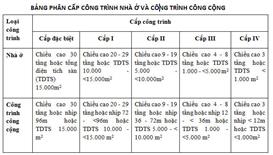

PHÂN CẤP CÔNG TRÌNH

.png)